29 ottobre 2021 11:10

Hoop è un progetto avviato nel 2020 da Versalis in collaborazione con la società italiana di ingegneria Servizi di Ricerche e Sviluppo (S.R.S.) per il riciclo chimico di plastiche miste, oggi destinate a termovalorizzazione o discarica.

Hoop è un progetto avviato nel 2020 da Versalis in collaborazione con la società italiana di ingegneria Servizi di Ricerche e Sviluppo (S.R.S.) per il riciclo chimico di plastiche miste, oggi destinate a termovalorizzazione o discarica.

Per saperne di più su tecnologia e stato di avanzamento del progetto, in occasione di Ecomondo abbiamo incontrato Fabio Assandri, responsabile Research, Development & Technological Innovation di Versalis (nella foto).

Come nasce la collaborazione con S.R.S. ?

É stata scelta come partner poiché possedeva già un prototipo di reattore molto efficace per la pirolisi di plastiche miste volta alla produzione di combustibile. Siamo partiti da qui per sviluppare una tecnologia che, sempre partendo da plastiche eterogenee, potesse fornire una materia prima da reimmettere in cracking per produrre materie plastiche e intermedi.

In cosa si differenzia dai normali processi di pirolisi?

Stiamo ottimizzando le diverse fasi al fine di rendere il processo più sostenibile e ottenere rese intorno all'80-90% rispetto al carbonio alimentato, vale a dire tra il 15 e il 20 percento più alte rispetto agli impianti di pirolisi convenzionali; e con una qualità della nafta da pirolisi, in un unico taglio, molto vicina a quella dei feedstock di origine fossile che oggi utilizziamo per alimentare i nostri impianti di cracking. Riteniamo che questi due aspetti, resa e qualità, siano i punti chiave per sfruttare con successo la pirolisi di plastiche eterogenee. Per questa ragione abbiamo preferito sviluppare una nostra tecnologia, investendo tempo e risorse, invece di adottare un processo di riciclo chimico già presente sul mercato.

Su quali aspetti della pirolisi state lavorando?

Va premesso che la pirolisi in senso stretto è solo una parte del processo di riciclo chimico. Resa e qualità dipendono dalle sinergie e ottimizzazioni di tre fasi: selezione e preparazione del rifiuto plastico, con eliminazione delle frazioni estranee fino ad ottenere flakes compattati rispondenti ad una determinata specifica. Si passa poi alla pirolisi, che è un processo chimico, da cui si ottiene con l'ausilio del calore una miscela di idrocarburi; la tecnologia che abbiamo individuato è di tipo termico, in due step con reattori separati, che presenta il vantaggio di poter modulare le condizioni operative in funzione del materiale alimentato. La terza fase è il trattamento e modifica degli oli di pirolisi per ottenere una simil-nafta da riutilizzare in fase di cracking fino a produrre prima i monomeri e poi i polimeri.

Avete fissato degli obiettivi?

Avete fissato degli obiettivi?

Il progetto Hoop si propone diversi risultati: il primo è il massimo recupero di materia, in termini di carbonio, dato che puntiamo a decarbonizzare i nostri processi industriali. C'è poi la minimizzazione dell'impatto ambientale, considerando l'intero processo e non solo la fase centrale. Ad esempio, pur 'spendendo' più energia per preparare il materiale da riciclare, si può avere un beneficio, in termini di bilancio complessivo, perché nelle fasi successive si spreca meno energia, ad esempio ottenendo una pirolisi controllata. Inoltre, tanto più l'olio ottenuto dalla pirolisi è differente dalla nafta, tanto maggiore sarà il fabbisogno energetico per portarlo alle condizioni ottimali, con riflessi negativi sul bilancio finale del processo. Con un impatto che può essere ulteriormente mitigato utilizzando fonti di energia rinnovabile.

Seguendo questo approccio, l'analisi LCA non è uno strumento che applicheremo alla fine della ricerca per valutare gli impatti, ma lo stiamo utilizzando come strumento di progettazione; già in questa fase dello sviluppo abbiamo un 'carbon footprint' inferiore a quello della nafta, ma puntiamo a migliorarlo ulteriormente. Un terzo aspetto è legato alla flessibilità di utilizzo delle materie prime, che nel caso del plasmix può presentare una composizione anche molto eterogenea; da qui l'importanza di poter modulare le condizioni operative per garantire una costanza qualitativa in uscita.

Sarà una tecnologia Versalis?

Sì, la tecnologia di riciclo chimico Hoop sarà proprietaria: la utilizzeremo nei nostri impianti, ma potrà essere anche licenziata a terzi.

A che punto siete del progetto?

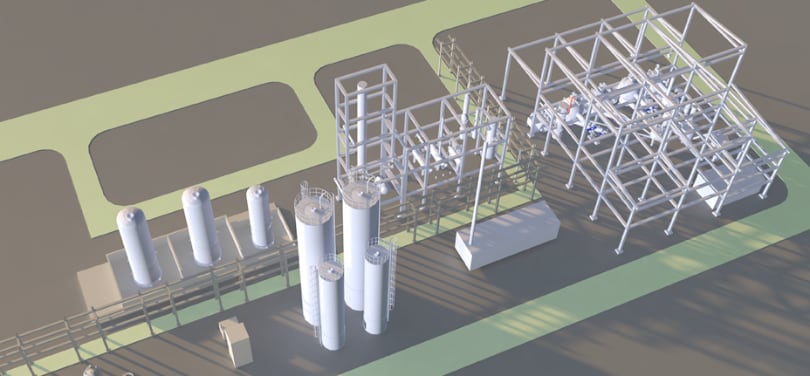

Dopo aver acquisito i dati ottenuti in due anni da S.R.S. nell'impianto pilota, evitando di doverne realizzare uno internamente, abbiamo ricreato nei nostri laboratori questi processi. Il passo successivo sarà la costruzione di un impianto da 6.000 tonnellate annue all'interno del nostro sito di Mantova. Siamo pronti col progetto e aspettiamo le autorizzazioni per realizzarlo. É un passo intermedio in vista del passaggio ad una taglia superiore, nell'ordine di dieci volte. In parallelo stiamo già sviluppando il concept dei futuri impianti industriali.

Quale potrebbe essere una taglia ottimale di un impianto su scala industriale?

Oltre agli aspetti tecnici va considerato l'approvvigionamento di rifiuti da trattare, che sono tutte le plastiche difficili da recuperare per via meccanica, essendo il riciclo un'attività prettamente legata al territorio; inoltre gli impianti di pirolisi andrebbero collocati a fianco degli impianti di cracking per ottenere la massima efficienza di processo. La tecnologia è comunque molto flessibile in termini dimensionali.

© Polimerica - Riproduzione riservata

Loc. Pian D'Assino, snc - 06019 Umbertide (PG)

Tel: +39 0759417862

Web: www.lucy-plast.it - Email: info@lucy-plast.it

Via delle Robinie, 10 - 28040 Mezzomerico (NO)

Tel: +39 032194128 - Fax: +39 0321 961014

Web: www.binovapm.it - Email: info@binovapm.it

Via F. de Sanctis, 74 - 20141 Milano (MI)

Tel: +39 02.21118692

Web: www.plasticfinder.it/ - Email: info@plasticfinder.it

Via Savona, 97 - 20144 Milano (MI)

Tel: +39 02.47711169 - Fax: +39 02.47711188

Web: www.plasticconsult.it - Email: info@plasticconsult.it

Presentate da Aliplast alla fiera bolognese. Andriolo: 'un’economia sostenibile e circolare nel settore cosmetico è possibile'.

Rappresenta anche l'80% del tempo di produzione, ma se non ottimizzato lo rallenta. Insieme a Piovan vediamo come risolvere i problemi più comuni.