4 ottobre 2022 08:59

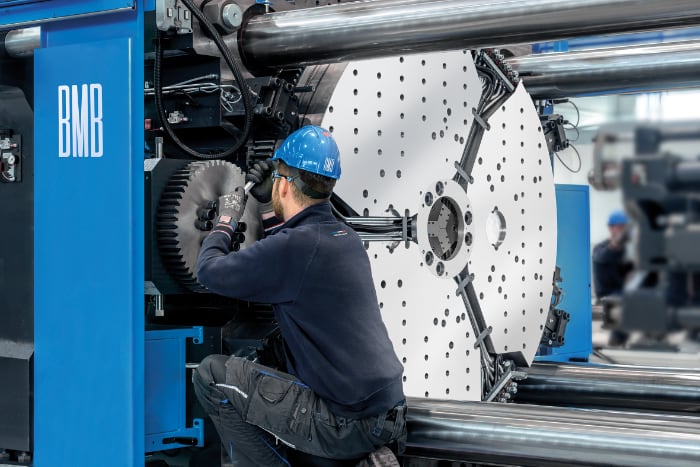

Visitare lo stabilimento bresciano di BMB riporta al periodo d'oro dei costruttori italiani di presse ad iniezione, quando il primato non era ancora appannaggio dei paesi di lingua tedesca. Alla BMB, infatti, si costruiscono le macchine realizzando internamente tutto quello che non si è ormai costretti ad acquistare dall'esterno: piani, basamenti, colonne, ginocchiere, viti e per la carpenteria leggera ci si affida a fornitori del territorio; anche nel caso degli azionamenti, l'assemblaggio viene comunque completato in fabbrica. Tanto che l'azienda bresciana, oltre ai centri di lavoro a 4 stazioni, già presenti per la lavorazione dei piani, ha acquistato recentemente un nuovo centro di lavoro automatizzato a 6 stazioni e uno gemello gli farà presto compagnia su 3 turni.

Visitare lo stabilimento bresciano di BMB riporta al periodo d'oro dei costruttori italiani di presse ad iniezione, quando il primato non era ancora appannaggio dei paesi di lingua tedesca. Alla BMB, infatti, si costruiscono le macchine realizzando internamente tutto quello che non si è ormai costretti ad acquistare dall'esterno: piani, basamenti, colonne, ginocchiere, viti e per la carpenteria leggera ci si affida a fornitori del territorio; anche nel caso degli azionamenti, l'assemblaggio viene comunque completato in fabbrica. Tanto che l'azienda bresciana, oltre ai centri di lavoro a 4 stazioni, già presenti per la lavorazione dei piani, ha acquistato recentemente un nuovo centro di lavoro automatizzato a 6 stazioni e uno gemello gli farà presto compagnia su 3 turni.

Una filosofia oggi seguita da tutti i principali costruttori europei, che in questo modo riescono a controllare la qualità della produzione. Ovviamente, motori , azionamenti e componenti elettronici sono forniti da costruttori specializzati. Nel caso dell'unità di controllo di tutta la gamma, BMB ha comunque puntato su una soluzione CNC dedicata.

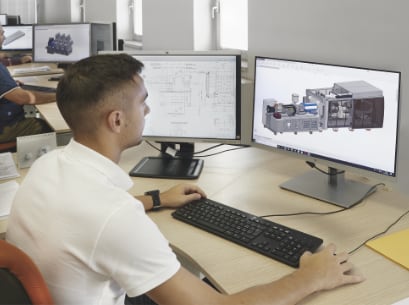

NON ESISTE LA PRESSA STANDARD. Come sottolinea Lucio Strappazzon, Area Sales Manager di BMB - che ci ha fatto visitare i reparti - in BMB non esiste la pressa di serie, ma ogni macchina - ad eccezione forse delle piccole elettriche eMC - viene allestita in base alle esigenze dei clienti e all'applicazione. Ecco perché in catalogo le forze di chiusura sono numerose - con intervalli di 50 tonnellate tra un modello e l'altro - , ognuna disponibile con almeno tre gruppi di iniezione.

NON ESISTE LA PRESSA STANDARD. Come sottolinea Lucio Strappazzon, Area Sales Manager di BMB - che ci ha fatto visitare i reparti - in BMB non esiste la pressa di serie, ma ogni macchina - ad eccezione forse delle piccole elettriche eMC - viene allestita in base alle esigenze dei clienti e all'applicazione. Ecco perché in catalogo le forze di chiusura sono numerose - con intervalli di 50 tonnellate tra un modello e l'altro - , ognuna disponibile con almeno tre gruppi di iniezione.

Un impegno logistico e progettuale rilevante, che consente però di cucire la pressa sulle effettive esigenze del cliente, rendendo competitive, in caso di confronto, macchine che per ragioni costruttive e tecnologiche - ad esempio colonne rullate e dadi in bronzo, motori torque ad azionamento diretto e viti a ricircolazione di rulli (e non di sfere) su tutti gli azionamenti - inevitabilmente costano più di quelle fatte in serie, caratterizzate da elementi standard e prestazioni meno brillanti.  Considerando che queste presse sono spesso destinate a stampare ad alta cadenza 24 ore su 24, sette giorni su sette, il costo di acquisto della macchina (e dello stampo) deve essere inevitabilmente parametrato su prestazioni e affidabilità nel tempo, oltre che sui consumi energetici. "L'obiettivo di BMB non è la mai stato la ricerca della quantità ma la certamente la ricerca della qualità - commenta Strappazzon -: una qualità spesso chiamata a supportare la macchina in applicazioni in cui la robustezza, la componentistica e l'affidabilità nel tempo sono fattori chiave".

Considerando che queste presse sono spesso destinate a stampare ad alta cadenza 24 ore su 24, sette giorni su sette, il costo di acquisto della macchina (e dello stampo) deve essere inevitabilmente parametrato su prestazioni e affidabilità nel tempo, oltre che sui consumi energetici. "L'obiettivo di BMB non è la mai stato la ricerca della quantità ma la certamente la ricerca della qualità - commenta Strappazzon -: una qualità spesso chiamata a supportare la macchina in applicazioni in cui la robustezza, la componentistica e l'affidabilità nel tempo sono fattori chiave".

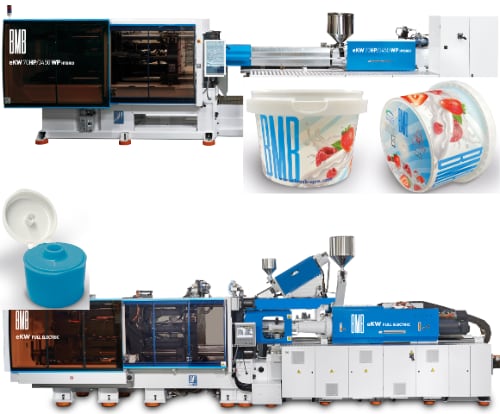

IL PORTAFOGLIO. La gamma BMB comprende la serie ad azionamento completamente elettrico eKW full electric (nelle versioni da 100 a 1.400 tonnellate), le macchine ibride eKW Hybrid (160 – 2.800 ton) ed eKW HP (alta velocità di iniezione fino a 2.000 mm/s) nei modelli da 160 a 1.150 ton. Ci sono poi le più economiche eMC, le uniche non dotate della chiusura a ginocchiera KW e motori diretti con viti a ricircolazione di rulli satellite. Le Hybrid e le Full Electric da sole coprono il 90% delle vendite, mentre le idrauliche vengono proposte solo in caso di esigenze molto specifiche, ad esempio stampaggio di pezzi di grandi dimensioni con tempi di ciclo molto lunghi.

AGGIORNATO IL CONTROLLO. Mentre visitavamo lo stabilimento, abbiamo visto le presse destinate al K2022, ormai pronte per la spedizione. Quattro isole di stampaggio, una delle quali verrà esposta presso il partner Enelkon, allestite per esaltare le doti di velocità e risparmio energetico, con un occhio al mondo del packaging.

AGGIORNATO IL CONTROLLO. Mentre visitavamo lo stabilimento, abbiamo visto le presse destinate al K2022, ormai pronte per la spedizione. Quattro isole di stampaggio, una delle quali verrà esposta presso il partner Enelkon, allestite per esaltare le doti di velocità e risparmio energetico, con un occhio al mondo del packaging.

Tutte le macchine sono dotate di un più moderno controllo CNC, evoluzione del precedente, migliorato nell’interfaccia operatore grazie a uno schermo più ampio e all’integrazione di nuove funzioni digitali.

"Il nuovo controllo rappresenta un passo importante verso la digitalizzazione, grazie a funzioni avanzate in supporto all'operatore chiamato a parametrizzare il miglior ciclo possibile - spiega Strappazzon -. Una tastiera meccanica è destinata alla selezione delle funzioni principali della macchina, mentre una tastiera virtuale touch consente la programmazione di funzioni non critiche. L'operatore viene riconosciuto dalla macchina e autorizzato a diversi livelli di programmazione e visualizzazione, in base alla funzione selezionata. Con il nuovo controllo CNC, sia il manuale istruzioni con funzione di help on line, che l'integrazione delle periferiche e raccolta dati sono funzioni primarie in ottica 4.0".

QUATTRO PROPOSTE AL K2022. La prima proposta studiata per la Fiera tedesca è una eKW70HP/3450 Hybrid (a destra, in alto), con forza di chiusura di 700 tonnellate, che a Düsseldorf stamperà contenitori circolari con etichette inserite nello stampo (IML), wrap-around e sul fondo.  In circa 4,8 secondi la pressa è in grado di produrre 8 contenitori da 118x80 mm (peso 21 grammi) in polipropilene, ognuno con 2 etichette all'uscita dello stampo, verificati mediante sistema ottico prima dell'impilamento su nastro trasportatore.

In circa 4,8 secondi la pressa è in grado di produrre 8 contenitori da 118x80 mm (peso 21 grammi) in polipropilene, ognuno con 2 etichette all'uscita dello stampo, verificati mediante sistema ottico prima dell'impilamento su nastro trasportatore.

Le etichette 'parlanti, sono frutto del progetto HolyGrail 2.0 (leggi articolo).

La seconda macchina allestita per il K2022 è la tutta-elettrica eKW28Pi/1300-330 full electric (a destra in basso), da 280 tonnellate, con doppio gruppo di iniezione, destinata a produrre chiusure flip-top bicolore per cosmesi, utilizzando uno stampo a 16 cavità (Giurgola Stampi). Il focus, in questo caso, è sulla precisione, dato che i due elementi non solo sono molto leggeri (2,3 grammi la base, un solo grammo il top), ma escono già assemblati dallo stampo in appena 11 secondi, richiedendo quindi una "tolleranza zero".

Lo stand BMB mostrerà anche un'isola basata sulla pressa eKW85HP/12500 Hybrid (foto sopra): con una forza di chiusura di 850 tonnellate e grandi doti di velocità si presta egregiamente allo stampaggio di contenitori a parete sottile di buona capacità, come secchi o contenitori per la casa. Grazie agli azionamenti elettrici diretti e viti a ricircolazione di rulli su apertura e chiusura, estrazione e plastificazione, si possono ottenere consumi energetici molto vicini a quelli di una pressa totalmente elettrica, raggiungendo però una velocità di iniezione di circa 2 m/s. In Fiera stamperà un secchio con manico integrato, della capacità di 15 litri (peso 450 grammi), con uno stampo a 2+2 cavità fornito da Abate Basilio, impiegando 11 secondi per completare il ciclo. L'accoppiamento tra manico e secchio avviene direttamente nello stampo, consentendo al robot top entry Star di depositare un prodotto finito. Tra le altre caratteristiche, si segnalano l'iniezione sotto accumulatori e la presenza di tre servovalvole; inoltre, la funzione automatica di rimozione temporanea della colonna agevola e rende più veloce il cambio stampi.

Lo stand BMB mostrerà anche un'isola basata sulla pressa eKW85HP/12500 Hybrid (foto sopra): con una forza di chiusura di 850 tonnellate e grandi doti di velocità si presta egregiamente allo stampaggio di contenitori a parete sottile di buona capacità, come secchi o contenitori per la casa. Grazie agli azionamenti elettrici diretti e viti a ricircolazione di rulli su apertura e chiusura, estrazione e plastificazione, si possono ottenere consumi energetici molto vicini a quelli di una pressa totalmente elettrica, raggiungendo però una velocità di iniezione di circa 2 m/s. In Fiera stamperà un secchio con manico integrato, della capacità di 15 litri (peso 450 grammi), con uno stampo a 2+2 cavità fornito da Abate Basilio, impiegando 11 secondi per completare il ciclo. L'accoppiamento tra manico e secchio avviene direttamente nello stampo, consentendo al robot top entry Star di depositare un prodotto finito. Tra le altre caratteristiche, si segnalano l'iniezione sotto accumulatori e la presenza di tre servovalvole; inoltre, la funzione automatica di rimozione temporanea della colonna agevola e rende più veloce il cambio stampi.

L'ultima macchina, eKW20Pi/700 full electric (200 tonnellate di forza di chiusura, foto a sinistra), sarà visibile presso lo stand della società Enelkon, integrata in un'isola per lo stampaggio, con ciclo totale 2,6 secondi, di un contenitore circolare. É completa di stampo a 4 cavità, IML ad entrata laterale, sistema di visione a 10 telecamere Intravis e inserimento dei prodotti finiti direttamente in scatola. In pratica il quarto esempio di stampaggio ad alta produttività e basso consumo energetico, a vantaggio di un footprint contenuto.

L'ultima macchina, eKW20Pi/700 full electric (200 tonnellate di forza di chiusura, foto a sinistra), sarà visibile presso lo stand della società Enelkon, integrata in un'isola per lo stampaggio, con ciclo totale 2,6 secondi, di un contenitore circolare. É completa di stampo a 4 cavità, IML ad entrata laterale, sistema di visione a 10 telecamere Intravis e inserimento dei prodotti finiti direttamente in scatola. In pratica il quarto esempio di stampaggio ad alta produttività e basso consumo energetico, a vantaggio di un footprint contenuto.

© Polimerica - Riproduzione riservata

Loc. Pian D'Assino, snc - 06019 Umbertide (PG)

Tel: +39 0759417862

Web: www.lucy-plast.it - Email: info@lucy-plast.it

Via Rovereto, 11 - 20871 Vimercate (MB)

Tel: +39 039 625661 - Fax: +39 039 6851449

Web: www.engelglobal.com/it/it/home - Email: sales.it@engel.at

Via Gasdotto, 25 - 36078 Valdagno (VI)

Tel: +39 0445 402438

Web: www.gpdipiazzon.it - Email: info@gpdipiazzon.it

Via Savona, 97 - 20144 Milano (MI)

Tel: +39 02.47711169 - Fax: +39 02.47711188

Web: www.plasticconsult.it - Email: info@plasticconsult.it

Da Moretto un sistema integrato per il trasporto e la deumidificazione, ideale in svariate applicazioni, medicale compreso.

Presentate da Aliplast alla fiera bolognese. Andriolo: 'un’economia sostenibile e circolare nel settore cosmetico è possibile'.

Rappresenta anche l'80% del tempo di produzione, ma se non ottimizzato lo rallenta. Insieme a Piovan vediamo come risolvere i problemi più comuni.