27 settembre 2022 10:26

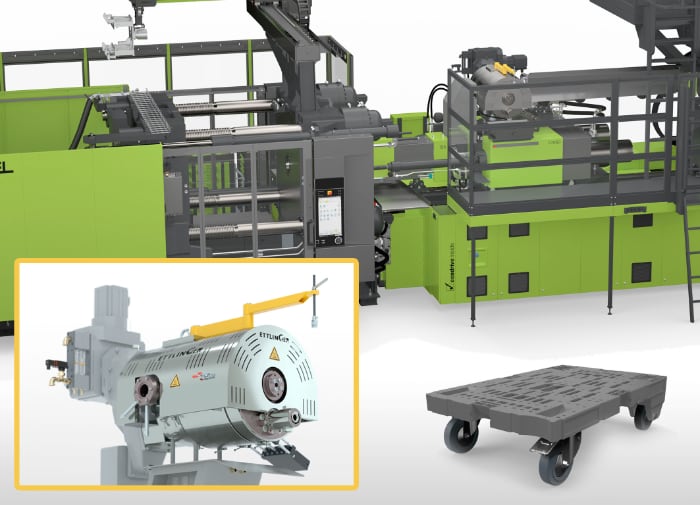

Il costruttore di presse Engel mostrerà al K2022 una macchina ad iniezione duo 12060H/80Z/900 alimentata non da granuli, ma direttamente con scaglie macinate. In questo modo si elimina la fase di granulazione, rendendo più semplice ed economico l'utilizzo di sfridi di produzione e rifiuti post-consumo, con benefici anche in termini ambientali.

Il costruttore di presse Engel mostrerà al K2022 una macchina ad iniezione duo 12060H/80Z/900 alimentata non da granuli, ma direttamente con scaglie macinate. In questo modo si elimina la fase di granulazione, rendendo più semplice ed economico l'utilizzo di sfridi di produzione e rifiuti post-consumo, con benefici anche in termini ambientali.

ll processo vede come partner Ettlinger (Maag Group), che ha fornito il filtro continuo ERF350 per rimuovere accuratamente tutti i corpi estranei dalla massa fusa, consentendo di ottenere una qualità costante del prodotto con un'elevata efficienza produttiva.

Il processo di stampaggio è stato suddiviso in due fasi indipendenti, ma sincronizzate: nella prima, le scaglie di materiale plastico da sfrido industriale o post-consumo vengono fuse in una convenzionale vite di plastificazione. Il fuso viene quindi trasferito a una seconda vite prima dell'iniezione nello stampo.

Il processo di stampaggio è stato suddiviso in due fasi indipendenti, ma sincronizzate: nella prima, le scaglie di materiale plastico da sfrido industriale o post-consumo vengono fuse in una convenzionale vite di plastificazione. Il fuso viene quindi trasferito a una seconda vite prima dell'iniezione nello stampo.

Il filtro continuo di Ettlinger, insieme all'unità di degasaggio aggiuntiva, sono posizionati tra il cilindro di plastificazione e l'unità di iniezione. In questo modo è possibile separare le impurità solide ed elastomeriche dalla massa fusa, con percentuali fino al 16%, evitando che raggiungano il gruppo di iniezione e, quindi, lo stampo. Il filtro è autopulente, dotato di un tamburo perforato che ruota, attraverso il quale la massa fusa scorre dall'esterno verso l'interno. Nel frattempo, un raschiatore elimina le impurità residue sulla superficie e le spinge verso un sistema di spurgo. Il processo risulta quindi completamente automatico e senza interruzioni, garantendo un buon livello di miscelazione e omogeneizzazione della massa fusa.

I tecnici Engel si sono invece concentrati sull'unità di degasaggio, anch'essa cruciale per ottenere un'elevata qualità. L'umidità residua e le sostanze volatili originati dalla degradazione del materiale o dai residui di inchiostro presenti nel riciclato possono infatti passare attraverso il filtro. Se questi composti non vengono rimossi prima dell'iniezione, si possono formare pori all'interno del pezzo e difetti sulla sua superficie; ciò non pregiudica solo l'estetica, ma può anche influire negativamente sulla resistenza meccanica del componente.

La prima unità di plastificazione del processo a due stadi ha anche il compito di fungere da buffer. Si ottiene così un processo continuo anche con viti più piccole, al fine di garantire un ulteriore risparmio sui costi.

Il processo sarà mostrato in funzione al K2022, presso lo stand Engel ospitato nel Circular Economy Forum, area all'aperto tra i padiglioni 11 e 16 del comprensorio fieristico. Utilizzando una miscela di poliolefine da sfrido industriale saranno prodotte piattaforme di carico su ruote per la logistica, i cosiddetti "dolly pallet", in materiale riciclato (nella foto). Le unità di carico sono dotate di chip RFID e QR code integrato, applicati tramite etichettatura nello stand (IML). I visitatori potranno inquadrare il codice QR sul loro smartphone per ottenere informazioni sul materiale e sul processo di riciclo, inserite nel database di R-Cycle in tempo reale (leggi articolo).

Il processo sarà mostrato in funzione al K2022, presso lo stand Engel ospitato nel Circular Economy Forum, area all'aperto tra i padiglioni 11 e 16 del comprensorio fieristico. Utilizzando una miscela di poliolefine da sfrido industriale saranno prodotte piattaforme di carico su ruote per la logistica, i cosiddetti "dolly pallet", in materiale riciclato (nella foto). Le unità di carico sono dotate di chip RFID e QR code integrato, applicati tramite etichettatura nello stand (IML). I visitatori potranno inquadrare il codice QR sul loro smartphone per ottenere informazioni sul materiale e sul processo di riciclo, inserite nel database di R-Cycle in tempo reale (leggi articolo).

All'allestimento dell'isola di stampaggio hanno contribuito anche il produttore di pallet AVK Plastics, che sta già utilizzando questo processo nel suo stabilimento di Balk, nei Paesi Bassi, lo specialista in soluzioni logistiche IPP e il costruttore austriaco di stampi Haidlmair.

© Polimerica - Riproduzione riservata

Loc. Pian D'Assino, snc - 06019 Umbertide (PG)

Tel: +39 0759417862

Web: www.lucy-plast.it - Email: info@lucy-plast.it

Via Rovereto, 11 - 20871 Vimercate (MB)

Tel: +39 039 625661 - Fax: +39 039 6851449

Web: www.engelglobal.com/it/it/home - Email: sales.it@engel.at

Via delle Robinie, 10 - 28040 Mezzomerico (NO)

Tel: +39 032194128 - Fax: +39 0321 961014

Web: www.binovapm.it - Email: info@binovapm.it

Via della Merlata, 28 - 20014 Nerviano (MI)

Tel: +39 0331 587171 - Fax: +39 0331 584212

Web: www.frilvam.com/ - Email: frilvam@frilvam.com

Il portale verticale dedicato all'industria delle materie plastiche ora propone un servizio di basic assessment sui requisiti necessari per poter rispettare le normative UE.

Il progetto di ricerca e innovazione negli elastomeri termoplastici ammesso al bando Ricerca & Innova di Regione Lombardia.