1 agosto 2022 00:54

L'estrusore bi-vite da banco

Process 11 di

Thermo Scientific™ è stato specificamente progettato per rispondere alle principali sfide affrontate nella ricerca e sviluppo di polimeri e materiali compositi, quali:

-

Riduzione degli scarti grazie all'utilizzo di quantità ridotte di materiale durante il processo di compounding;

-

Ottimizzazione dei processi grazie a configurazioni delle viti personalizzate in base all'applicazione;

-

Riduzione dei costi grazie a tempi di pulizia rapidi e tempi di inattività tra un ciclo e l’altro ridotti al minimo;

-

Facile trasferimento delle conoscenze ottenute in laboratorio ai processi su scala pilota e di produzione.

RIDOTTO INGOMBRO. Process 11 è l'unico estrusore realmente da banco disponibile sul mercato, ovvero senza armadio elettrico nascosto. Grazie all’ingombro ridotto al minimo (820x480x410 mm LxWxH, 55 kg), può essere installato sotto cappa, all’interno di una glovebox o sopra un normale bancone da laboratorio, permettendo di ottimizzare lo spazio disponibile. Una linea di estrusione completa (estrusore + bagno di raffreddamento + pellettizzatore) presenta infatti un’estensione lineare di soli 170 cm.

SET-UP VERSATILE. L

'estrusore offre diverse possibilità di configurazione: porte di alimentazione e di sfiato, trafile intercambiabili e un barrel suddiviso in 8 zone (lunghezza: 5 L/D) per una maggiore accuratezza nel profilo di temperatura impostato.

Thermo Scientific è in grado di offrire una linea completa per il compounding di materiali polimerici e compositi su scala di laboratorio, compresi sistemi di alimentazione per solidi (polveri, pellets, ecc.) e liquidi, bagni di raffreddamento ad acqua, nastri trasportatori, pellettizzatori a lunghezza variabile, melt-pump, sistemi di raccolta per filamenti e film.

Come soluzione per ottimizzare il flusso di lavoro, l’estrusore Process 11 può essere direttamente connesso al sistema di stampaggio ad iniezione Thermo Scientific HAAKE™ MiniJet Pro per la produzione di provini (conformi a normative ASTM e ISO) per successive caratterizzazioni meccaniche, termiche e ottiche del materiale processato.

DESIGN FLESSIBILE. La lunghezza di processo di una vite completamente segmentata può essere variata da 40 L/D a 15 L/D, consentendo di raggiungere portate orarie variabili tra 20g/h e 2.5 kg/h. L’estrusore Process 11 può inoltre essere configurato per soddisfare specifici requisiti di processo grazie ad un’ampia gamma di elementi di trasporto, miscelazione, estrusione che possono essere disposti lungo la vite. Tali elementi, così come tutte le parti a contatto con il materiale, sono disponibili anche in acciaio di grado alimentare, acciaio di grado farmaceutico e acciaio speciale ad elevata resistenza all’usura.

SCALABILITÁ DEL PROCESSO. Dopo aver effettuato con successo prove di laboratorio su piccola scala, la sfida è sempre quella di trasferire il processo a un impianto pilota di dimensioni più grandi. I requisiti di base sono: l'utilizzo di una geometria del cilindro uguale (o almeno simile), la stessa configurazione della vite in entrambi gli estrusori, tempi di residenza del materiale e temperature di processo quanto più simili a quelli dei test di laboratorio.

Mentre la velocità di rotazione delle viti e la temperatura di processo possono facilmente essere uniformate alle condizioni di laboratorio, la velocità di alimentazione può essere calcolata, in prima approssimazione, secondo la regola di Schuler:

dove m rappresenta la portata oraria in kg/h, D il diametro della vite e i pedici 1 e 2 indicano rispettivamente l’estrusore di scala pilota e di laboratorio.

Grazie a

parametri geometrici condivisi da

tutta la gamma di estrusori Thermo Scientific i risultati ottenuti da prove di laboratorio utilizzando l'estrusore Process 11 possono essere

trasferite direttamente a sistemi pilota o di produzione.

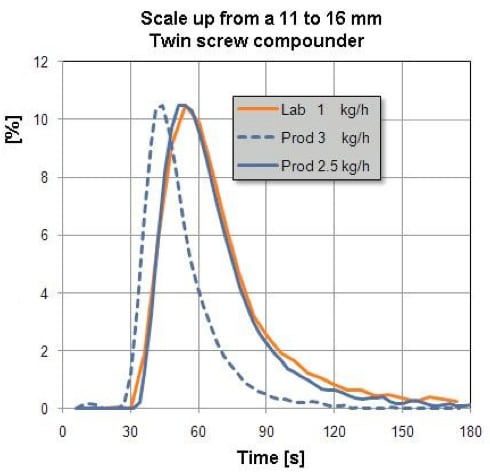

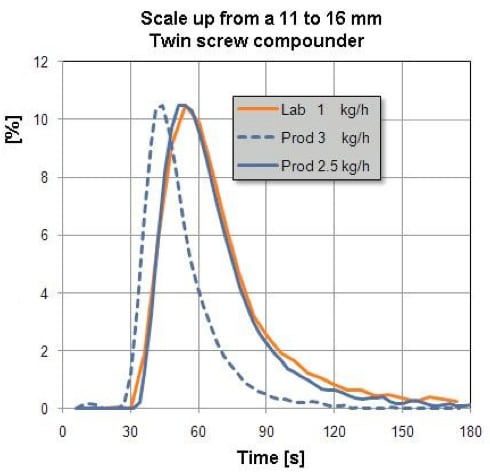

Questo trasferimento di scala si basa sull'energia specifica introdotta nel materiale. La Figura a destra mostra la distribuzione dei tempi di residenza ottenuti su un estrusore da 11 mm (portata = 1kg/h, curva arancione) e su un estrusore da 16 mm con portata stimata dalla regola di Schuler (portata = 3 kg/h, curva blu tratteggiata) con velocità di rotazione pari a 200 rpm.

Una semplice correzione della velocità di alimentazione (portata = 2.5 kg/h, curva blu) determina una corrispondenza quasi perfetta tra i tempi di residenza del materiale (e delle energie specifiche in gioco) all'interno dei due estrusori.

Il design del Process 11 permette una facile e rapida pulizia di tutte le componenti a contatto con il materiale processato grazie alla possibilità di rimuovere completamente le viti (ed i singoli elementi che la costituiscono) e la parte superiore del barrel.

Con il contributo di:

Alfatest

Tel. +39 06.87465557

© Polimerica - Riproduzione riservata

L'estrusore bi-vite da banco Process 11 di Thermo Scientific™ è stato specificamente progettato per rispondere alle principali sfide affrontate nella ricerca e sviluppo di polimeri e materiali compositi, quali:

L'estrusore bi-vite da banco Process 11 di Thermo Scientific™ è stato specificamente progettato per rispondere alle principali sfide affrontate nella ricerca e sviluppo di polimeri e materiali compositi, quali:

Grazie a parametri geometrici condivisi da tutta la gamma di estrusori Thermo Scientific i risultati ottenuti da prove di laboratorio utilizzando l'estrusore Process 11 possono essere trasferite direttamente a sistemi pilota o di produzione.

Grazie a parametri geometrici condivisi da tutta la gamma di estrusori Thermo Scientific i risultati ottenuti da prove di laboratorio utilizzando l'estrusore Process 11 possono essere trasferite direttamente a sistemi pilota o di produzione.