1 marzo 2023 00:15

Le moderne filosofie di gestione del prodotto, come la "Gestione Totale della Qualità" o "L’Operazione Zero Difetti" condividono lo stesso obiettivo: produrre la massima qualità in tempi brevi. Questo approccio si è trasfuso nell’iniziativa europea Industry 4.0, che da alcuni anni agevola le aziende nella transizione verso la produzione “smart”.

Le moderne filosofie di gestione del prodotto, come la "Gestione Totale della Qualità" o "L’Operazione Zero Difetti" condividono lo stesso obiettivo: produrre la massima qualità in tempi brevi. Questo approccio si è trasfuso nell’iniziativa europea Industry 4.0, che da alcuni anni agevola le aziende nella transizione verso la produzione “smart”.

PRODURRE IN MODO SMART. Come è noto, uno dei pilastri di questo approccio "smart" è la capacità di poter intervenire in tempo reale sui processi in caso di necessità. Per far ciò, occorrono innanzitutto le informazioni, che tradotte in termini pratici significa avere sensori in grado di monitorare quanto più rapidamente e automaticamente gli attributi critici di un processo. È la base della cosiddetta Process Analytical Technology o PAT, un ombrello sotto cui ricadono altre metodologie, come il “Quality by design” il “Real-Time Release” e la “Continuous Manufacturing”.

FT-NIR VIENE AIUTO. L'industria dei polimeri e delle materie plastiche vanta una lunga tradizione di controlli analitici e di collaudi, ma nella maggior parte dei casi i controlli vengono effettuati a campione a fine produzione o - nei casi migliori - su semilavorati critici, utilizzando tecniche analitiche che spesso sono troppo lente per le necessità della produzione.

La spettroscopia FT-NIR offre un netto vantaggio rispetto ad altre tecnologie: fornisce analisi in pochi secondi, senza nessuna preparativa del campione.

COME FUNZIONA? La spettroscopia nel vicino Infrarosso a trasformata di Fourier, brevemente FT-NIR, si basa sulla misura dell’interazione tra la radiazione nel vicino infrarosso (800-2.500 nm – 12800-4000cm-1) e la materia. In questo intervallo, assorbono la radiazione i composti contenenti gruppi C-H, N-H, O-H. Ogni specie chimica presenta dunque una cosiddetta “impronta spettrale” caratteristica ed unica. L’intensità della radiazione assorbita è poi correlabile alla quantità - e dunque alla concentrazione - di una sostanza. Gli spettri possono essere acquisiti su materiali in qualunque forma fisica: nel caso di liquidi e gas si opera generalmente in trasmissione, mentre i solidi vengono letti in riflessione (vedi immagine sotto):

Il risultato dell’interazione è rappresentato in un grafico chiamato spettro di Assorbanza, che riporta sull’asse delle ascisse le lunghezze d’onda e su quello delle ordinate l’intensità dell’assorbimento. Vediamo ad esempio, nella figura seguente, gli spettri caratteristici di due campioni di poliuretano con contenuto NCO variabile tra il 10% e il 34% circa, con particolare della zona 8100-9300 cm-1.

Lo spettro, tramite una opportuna calibrazione, è correlabile al contenuto di NCO. Per poter costruire la calibrazione occorre far leggere all’analizzatore campioni a NCO noto (determinandone, ad esempio, il valore tramite titolazione). Applicando algoritmi di calibrazione multivariata (il più comune è il metodo PLS: Partial Least Squares) viene creato un modello di calibrazione in grado di determinare l’NCO nei campioni incogniti con una accuratezza paragonabile a quella del metodo di riferimento e una precisione molto elevata, in quanto il campione non richiede preparazione, riducendo così quasi a zero l’errore di preparazione del campione.

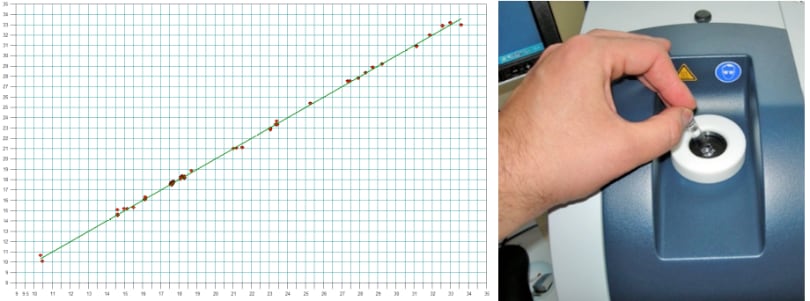

IN PRATICA. Vediamo di seguito un esempio di rappresentazione della accuratezza di predizione di un metodo di calibrazione (nell’intervallo 10,5-33,5%) che fornisce un R2 in validazione >99,9%, uno scarto quadratico medio di ±0.18% NCO e una riproducibilità di lettura di 0,011% NCO. Espressi come errore percentuale, parliamo di una accuratezza migliore dell’1% e una deviazione standard sulle ripetizioni dello 0,05% per valori di NCO del 22,0% (al centro del modello di calibrazione), Nell'esempio, il campione è stato letto tal quale in vials monouso in vetro.

Le misure a cui si riferisce l’esempio sono state effettuate in laboratorio utilizzando analizzatori da banco come il modello Bruker MPA II (foto a sinistra, in alto), in grado di analizzare sia solidi che liquidi, oppure con l’analizzatore Tango-R o T (foto a sinistra, in basso), sempre di Bruker, dedicati rispettivamente ai campioni solidi o liquidi.

Le misure a cui si riferisce l’esempio sono state effettuate in laboratorio utilizzando analizzatori da banco come il modello Bruker MPA II (foto a sinistra, in alto), in grado di analizzare sia solidi che liquidi, oppure con l’analizzatore Tango-R o T (foto a sinistra, in basso), sempre di Bruker, dedicati rispettivamente ai campioni solidi o liquidi.

In maniera analoga, sono possibili altre applicazioni nel settore dei polimeri, come ad esempio:

Oltre a proprietà chimiche, la tecnica è in grado di determinare anche alcune proprietà fisiche (in quanto collegate con la composizione chimica del polimero) come:

MISURE IN LINEA. Grazie alla caratteristica della radiazione NIR di essere convogliabile tramite fibre ottiche in quarzo su lunghe distanze, la tecnica rende possibili misure in situ direttamente nei processi tramite l’inserimento di apposite sonde direttamente in linea.

MISURE IN LINEA. Grazie alla caratteristica della radiazione NIR di essere convogliabile tramite fibre ottiche in quarzo su lunghe distanze, la tecnica rende possibili misure in situ direttamente nei processi tramite l’inserimento di apposite sonde direttamente in linea.

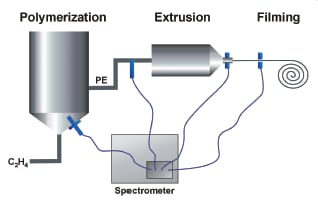

Le posizioni di installazione delle sonde possono essere molteplici, direttamente nei reattori, negli estrusori o durante le operazioni successive, come schematizzato nella figura a destra, dove sono mostrate in un processo di polimerizzazione e filmatura. In funzione del tipo di campione e delle condizioni fisiche di lavoro possono essere utilizzate:

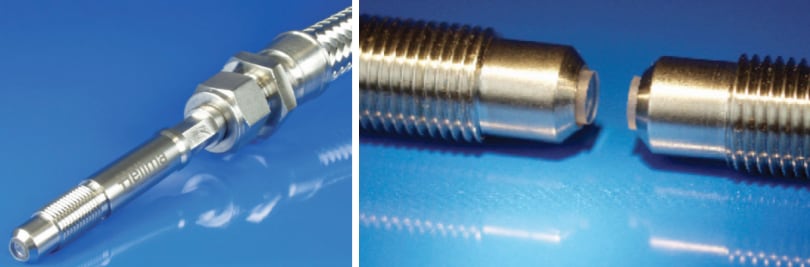

Nella figura sotto sono mostrati alcuni esempi di sonde NIR a immersione (sinistra) e celle a flusso (destra). Sono disponibili varie dimensioni e flange. Tutti i modelli sono idonei per utilizzo in zone ATEX (immagini: Solvias AG - Basel; Hellma GmbH & Co. KG – Müllheim, PLS Process Laboratory and Sensor Technology GmbH - Jena).

Sotto sono mostrate invece sonde NIR per estrusore, in riflessione a sinistra e in trasmissione a destra, dotate di attacchi Dynisco e idonee per zone ATEX ( Hellma GmbH & Co. KG – Müllheim)

Come pure - nell'immagine sottostante - la sonda NIR per la misura di solidi non a contatto, in versione standard a sinistra e per zone ATEX a destra:

Per le applicazioni da processo, Bruker propone l’analizzatore FT-NIR da processo multicanale Matrix-F II (immagine sotto a sinistra) e cabinet, climatizzato per installazione in impianto; sono anche disponibili altri modelli di cabinet, per zona sicura o per zone ATEX.

In genere, lo strumento è installato in una zona sicura, ad esempio in sala controllo; tramite il multiplexer integrato è possibile controllare fino a sei sonde in campo. Il modello Matrix-F II è controllato dal software di processo CMET, che esegue analisi in continuo e trasmette i risultati tramite i più diffusi protocolli di automazione come 4-20mA, Modbus, Profibus DP, Profinet, OPC al sistema di automazione dell’impianto.

Con il contributo di:

Bruker

Sito internet

Form di contatto