3 maggio 2023 11:26

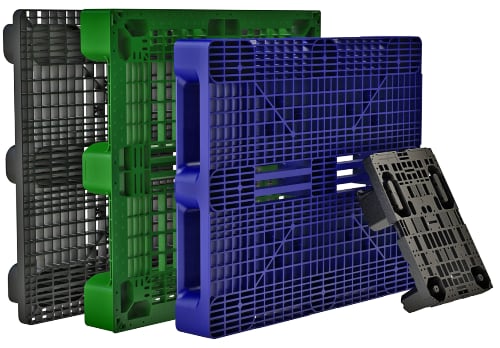

I pallet in plastica, sono leggeri, resistenti, sicuri e riciclabili. Riuscire a stamparli partendo direttamente da scaglie in plastica macinata da post-consumo, e non da granulo, rende il processo produttivo più efficiente, riducendo i costi e il consumo energetico. Tutto questo è possibile grazie alla nuova tecnologia Engel che integra pressa a iniezione, unità di degasaggio e sistema di filtrazione in continuo.

I pallet in plastica, sono leggeri, resistenti, sicuri e riciclabili. Riuscire a stamparli partendo direttamente da scaglie in plastica macinata da post-consumo, e non da granulo, rende il processo produttivo più efficiente, riducendo i costi e il consumo energetico. Tutto questo è possibile grazie alla nuova tecnologia Engel che integra pressa a iniezione, unità di degasaggio e sistema di filtrazione in continuo.

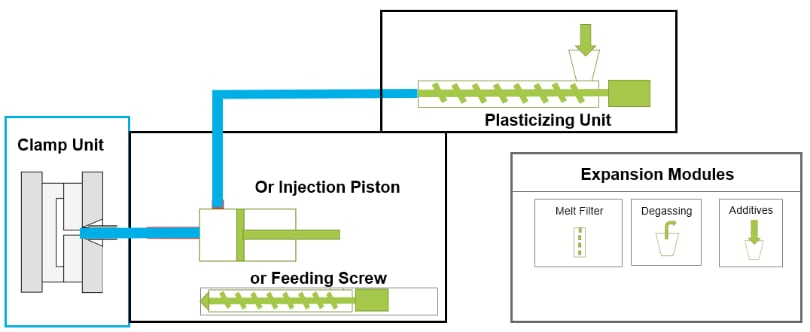

COME FUNZIONA? Al contrario delle tradizionali presse, in cui il dosaggio e l’iniezione avvengono in un’unica fase, nel two-stage-process di Engel la plastificazione e l’iniezione sono indipendenti, ma sincronizzate. Nella prima, il materiale – ad esempio scaglie ottenute dalla macinazione di plastiche post-consumo o post industriali – viene fuso con la prima vite di plastificazione. Nella seconda, il fuso viene trasferito in un’altra vite che esegue l’iniezione nella cavità dello stampo. In base al materiale e all’applicazione, tra l’unità di plastificazione e il gruppo di iniezione possono essere interposti un filtro e un’unità di degassaggio, in modo da garantire elevata qualità anche utilizzando scaglie contaminate. Nei casi in cui è possibile operare con pressioni relativamente basse, in alternativa alla seconda vite si utilizza un gruppo a pistone con il quale si riescono a stampare pezzi di grandi dimensioni (contenitori, pallet o raccordi), con peso di stampata fino a 160 chilogrammi.

Nei casi in cui è possibile operare con pressioni relativamente basse, in alternativa alla seconda vite si utilizza un gruppo a pistone con il quale si riescono a stampare pezzi di grandi dimensioni (contenitori, pallet o raccordi), con peso di stampata fino a 160 chilogrammi.

Il vantaggio della nuova tecnologia sviluppata da Engel risulta quindi evidente, perché permette di eliminare la fase di re-compounding del materiale riciclato, processo ad alta intensità energetica che richiede dispendio di tempo e costi aggiuntivi.

DUE STADI IN AZIONE. Questo processo viene impiegato da qualche tempo dal gruppo olandese AKV per stampare grandi pallet in plastica riciclata, un’interessante alternativa a quelli tradizionali in legno, sia per disponibilità di materie prime, sia per la maggiore praticità in termini di igiene, manutenzione e durata.

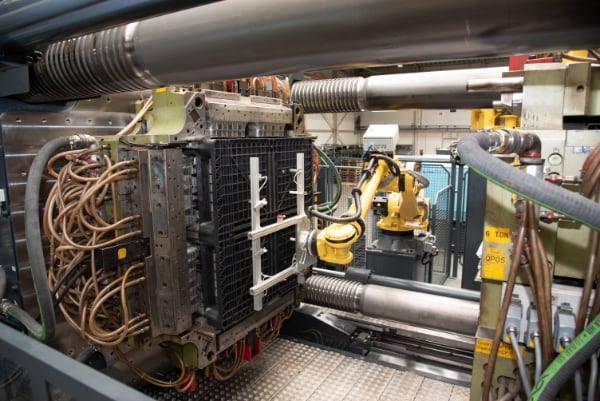

Nel reparto di stampaggio AVK di Balk, in Frisia, il processo è affidato a due nuove due presse Engel – una duo 1500 e una duo 2300 con two-stage-process integrato, con le quali vengono stampati pezzi con un peso di 28 kg, due chili in meno rispetto alla capacità massima.

La vite di plastificazione che esegue il primo step del processo ha un diametro di 135 millimetri.  Nella seconda fase, il fuso viene iniettato nell’impronta dello stampo da un’unità a pistone appositamente progettata.

Nella seconda fase, il fuso viene iniettato nell’impronta dello stampo da un’unità a pistone appositamente progettata.

“Rispetto alle macchine Engel duo tradizionali - spiega Vally Hoogland, responsabile delle attività tecniche del gruppo AVK -, questa tecnologia è integrata in un design ancora più compatto, che riduce la lunghezza della pressa di qualche metro. Si tratta di un aspetto importante, perché ci consente di ottimizzare lo spazio in produzione, che può essere utilizzato per installare altre attrezzature".

Le due nuove presse sono state recentemente dotate di stampi multipiano in cui vengono iniettate le due metà del pallet, superiore e inferiore, successivamente assemblate a incastro. "Attualmente ci serviamo di quattro stampi di questo tipo, che vengono utilizzati per la produzione di pallet chiusi" nota Vally Hoogland.

RICICLO E STAMPAGGIO. Nello stabilimento di Balk, si trasformano solo materiali di riciclo, una miscela di poliolefine ottenute in parte da post-consumo e in parte da sfridi industriali. Il materiale arriva in azienda pressato in balle, quindi viene lavato e si procede alla separazione dei contaminanti metallici. Per la selezione della frazione utile, AVK si avvale del metodo float/sink, che separa in acqua i materiali in base al peso specifico; in particolare viene utilizzato solo ciò che galleggia.  La miscela ottimale viene formulata nei laboratori dell’azienda olandese sulla scorta di un’esperienza pluriennale e risponde ai diversi criteri applicativi, in funzione di parametri come la stabilità dimensionale o il carico utile.

La miscela ottimale viene formulata nei laboratori dell’azienda olandese sulla scorta di un’esperienza pluriennale e risponde ai diversi criteri applicativi, in funzione di parametri come la stabilità dimensionale o il carico utile.

"Mentre le resine vergini si caratterizzano per le proprietà costanti, quelle da riciclo possono presentare notevoli fluttuazioni ed è quindi fondamentale determinare il contenuto di contaminanti e materiali estranei - sottolinea Hoogland -. Per questa ragione analizziamo preventivamente le proprietà mediante test in laboratorio: se non rientrano nell’intervallo stabilito, si modifica la formulazione fino a quando non si ottiene il profilo di proprietà desiderato".

CONSUMI SOTTO CONTROLLO. Un altro aspetto critico riguarda i consumi energetici e, per AKV, anche i carichi sulle linee elettriche. "Negli ultimi anni siamo cresciuti in modo significativo e, di conseguenza, è aumentato anche il consumo di energia elettrica - nota Vally Hoogland -. L’introduzione in reparto di due nuove presse a iniezione convenzionali avrebbe richiesto l’installazione di un’ulteriore linea di alimentazione, con aggravio dei costi".

Il two-stage process consente di mitigare il problema, poiché lo stampaggio di pallet non necessita di pressioni molto alte e, di conseguenza, non richiede elevate prestazioni di plastificazione. Le macchine montano infatti viti notevolmente più piccole, che richiedono azionamenti meno potenti. In altre parole, l’intensità scende dai 900 ampere di una duo tradizionale a soli 585 ampere. Inoltre, l’unità di plastificazione a pistone richiede meno energia, perché opera in continuo invece che con una successione di partenze e fermi. "I picchi di corrente semplicemente non esistono più, perché il tempo ciclo, inteso come la finestra temporale per plastificare una stampata di peso elevato, è ampiamente sufficiente - osserva Patrick Grüner, Business Development Manager in Engel -. La macchina offre così un duplice vantaggio, in termini di potenza di plastificazione e volume di stampata, che nel two-stage process possono essere impostati indipendentemente l’uno dall’altro. In una macchina standard, invece, i due parametri devono essere impostati insieme e in dipendenza l’uno dall’altro".

"I picchi di corrente semplicemente non esistono più, perché il tempo ciclo, inteso come la finestra temporale per plastificare una stampata di peso elevato, è ampiamente sufficiente - osserva Patrick Grüner, Business Development Manager in Engel -. La macchina offre così un duplice vantaggio, in termini di potenza di plastificazione e volume di stampata, che nel two-stage process possono essere impostati indipendentemente l’uno dall’altro. In una macchina standard, invece, i due parametri devono essere impostati insieme e in dipendenza l’uno dall’altro".

UNA FASE IN MENO. Nel calcolo del risparmio energetico bisogna considerare anche l’eliminazione della fase di re-compounding, che richiede un doppio input energetico, pari a circa 0,45 kWh per chilogrammo di materiale, mentre le scaglie vengono lavorate direttamente dopo la macinazione. Engel stima che si possa risparmiare circa il 30% di energia elettrica nella produzione del manufatto finito.

Engel sta lavorando per ottimizzare ulteriormente il processo grazie alla digitalizzazione. "Nella produzione in serie verrà implementato il sistema iQ weight control per garantire il peso costante dei pezzi stampati in combinazione con un volume di iniezione controllato e regolabile in tempo reale - spiega Thomas Köpplmayr, ingegnere di sviluppo dei sistemi di plastificazione e riciclo in Engel -. Questa funzione riconosce le variazioni di viscosità del fuso e, per ogni singola stampata, regola il profilo di iniezione, il punto di commutazione e la curva della pressione di mantenimento in base alle condizioni presenti al momento".

Con il contributo di

ENGEL Italia

Via Rovereto, 11 - 20871 Vimercate (MB)

https://www.engelglobal.com/it/it/home

E-mail: sales.it@engel.at

Tel: 039 625661

© Polimerica - Riproduzione riservata