7 marzo 2024 16:25

Ridurre la spesa energetica è un obiettivo importante per le aziende che stampano a iniezione, ma l’ottimizzazione dei consumi è un processo impegnativo, che richiede un approccio rigoroso. Prima di intraprendere qualsiasi intervento, infatti, è necessario capire quanto, come e dove viene utilizzata l’energia.

Ridurre la spesa energetica è un obiettivo importante per le aziende che stampano a iniezione, ma l’ottimizzazione dei consumi è un processo impegnativo, che richiede un approccio rigoroso. Prima di intraprendere qualsiasi intervento, infatti, è necessario capire quanto, come e dove viene utilizzata l’energia.

La digitalizzazione permette di farlo in modo più preciso e tempestivo rispetto al passato, perché offre tecnologie per raccogliere i dati e per elaborarli in informazioni utili a migliorare processi e prodotti. È l’approccio seguito da Engel, che ha sviluppato tecnologie per affrontare il problema con un approccio olistico, concentrandosi non solo su presse a elevate prestazioni, ma sull’intero impianto.

VERSO L'OTTIMIZZAZIONE DEI CONSUMI. Nella valutazione del fabbisogno energetico di un’isola di stampaggio a iniezione entrano in gioco due indicatori:

Solo il consumo energetico specifico, però, esprime l’efficienza energetica e l’impronta di carbonio di un pezzo. Il valore di tale parametro dipende dalla pressa a iniezione e dalle condizioni operative.

In generale, macchine efficienti, con tempi ciclo a vuoto brevi, e robot con percorsi rapidi e ottimizzati assicurano un basso consumo energetico specifico.

Nella realtà, però, i criteri di scelta di una pressa dovrebbero essere orientati alla ricerca del miglior equilibrio possibile tra il consumo elettrico e le prestazioni richieste dall’applicazione, tenendo presente che il fattore decisivo è l’efficienza complessiva del processo.

Sebbene le macchine full electric siano considerate all’avanguardia in termini di consumi, infatti, non sono sempre la soluzione ottimale. Negli anni, le presse idrauliche e ibride sono state continuamente migliorate e oggi un’idraulica con tecnologia tie-bar-less può offrire prestazioni superiori a un’elettrica quando il ciclo produttivo prevede un tempo di mantenimento lungo oppure quando è possibile sfruttare i vantaggi dell’assenza delle colonne a favore di una macchina di dimensioni inferiori.

COME VALUTARE L'EFFICIENZA ENERGETICA. Ma qual è l’approccio da seguire nella scelta della macchina più adatta? Engel, fin dalla trattativa, supporta i clienti fornendo i certificati energetici secondo le raccomandazioni Euromap 60.1 e 60.2. La certificazione Euromap 60.1 riporta la classe di efficienza energetica (da 1 a 10) calcolata su un ciclo a vuoto in base a parametri e modalità di misura standard, quindi in condizioni semplificate rispetto a un processo reale. Su questo aspetto entra in gioco la raccomandazione Euromap 60.2, che esprime il consumo energetico riferito a uno specifico prodotto stampato in funzione della pressa, dello stampo e dei materiali utilizzati. Il parametro di riferimento è il consumo energetico specifico, espresso in kW/h per chilogrammo di materiale plastico trasformato.

La certificazione Euromap 60.1 riporta la classe di efficienza energetica (da 1 a 10) calcolata su un ciclo a vuoto in base a parametri e modalità di misura standard, quindi in condizioni semplificate rispetto a un processo reale. Su questo aspetto entra in gioco la raccomandazione Euromap 60.2, che esprime il consumo energetico riferito a uno specifico prodotto stampato in funzione della pressa, dello stampo e dei materiali utilizzati. Il parametro di riferimento è il consumo energetico specifico, espresso in kW/h per chilogrammo di materiale plastico trasformato.

Su richiesta, Engel calcola il consumo energetico specifico di un processo di stampaggio definito dal cliente, considerando non solo pressa e stampo, ma anche le attrezzature ausiliarie. I dati ottenuti facilitano la scelta di una macchina ottimizzata dal punto di vista energetico per una ben definita applicazione e la previsione affidabile del ritorno sull’investimento.

I certificati energetici, quindi, si rivelano un valido strumento perché permettono di stimare sia il consumo energetico specifico, sia il potenziale aumento di efficienza energetica, supportando gli utilizzatori nella richiesta di incentivi fiscali.

CONSUMI SOTTO CONTROLLO. Stimati i consumi, il passo successivo è monitorarli durante il processo per individuare con tempestività eventuali anomalie e inefficienze e, in un secondo momento, analizzare i dati raccolti per prendere decisioni più efficaci dal punto di vista energetico. A tal fine, Engel ha sviluppato diverse soluzioni, scalabili in funzione delle esigenze.

Il software ecograph, integrato di serie nell’unità di controllo CC300 della pressa, rileva il consumo energetico dell’isola di stampaggio con un’accuratezza del ±5% e stima l’assorbimento di energia degli azionamenti, del riscaldamento del cilindro e dello stampo, del termoregolatore, del canale caldo e, se necessario, delle apparecchiature ausiliarie. È sufficiente che i sistemi siano integrati nell’isola tramite OPC UA. Quando è necessaria una misura più precisa, ad esempio se si desidera accedere a incentivi che impongono requisiti stringenti, ecograph plus consente di misurare il consumo di energia con una precisione del ±1%. Attraverso l’interfaccia Euromap 77, questi dati possono essere trasferiti al portale clienti Engel e-connect oppure al MES per l’elaborazione e l’analisi. Particolarmente indicato per quest’ultima operazione è il modulo Engel Energy di TIG authentig, integrabile nel MES aziendale, che oltre a supportare l’ottimizzazione dell’efficienza energetica, permette di distribuire in modo intelligente l’energia elettrica alle singole utenze evitando picchi di energia e il conseguente rischio di penali.

Attraverso l’interfaccia Euromap 77, questi dati possono essere trasferiti al portale clienti Engel e-connect oppure al MES per l’elaborazione e l’analisi. Particolarmente indicato per quest’ultima operazione è il modulo Engel Energy di TIG authentig, integrabile nel MES aziendale, che oltre a supportare l’ottimizzazione dell’efficienza energetica, permette di distribuire in modo intelligente l’energia elettrica alle singole utenze evitando picchi di energia e il conseguente rischio di penali.

Per attuare questa operazione, il modulo Engel Energy accede ai dati del sistema di gestione dell’energia ecobalance, integrato come opzionale nell’unità di controllo CC300. ecobalance assegna limiti di consumo specifici e una priorità per l’accensione, per il riscalamento o per l’avvio della produzione a ogni fonte di assorbimento di energia della macchina o dell’isola di produzione.

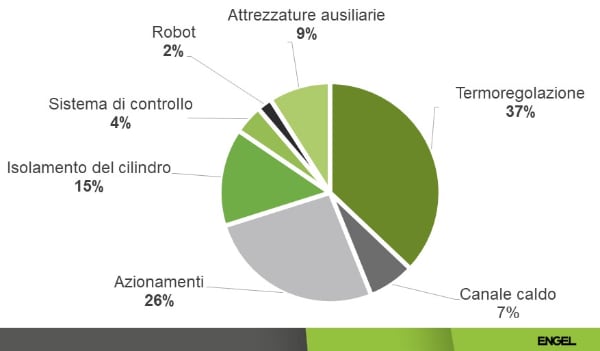

OTTIMIZZARE GLI AZIONAMENTI. Monitorati e analizzati i consumi, il passo successivo è individuare gli interventi per ottimizzarli. Il primo passo verso il risparmio energetico è una pressa a iniezione ad alta efficienza.  Negli ultimi vent’anni, i progettisti e gli ingeneri Engel sono riusciti a ridurre considerevolmente i consumi energetici delle presse a iniezione concentrandosi prevalentemente sugli azionamenti, responsabili del 26% dei consumi totali.

Negli ultimi vent’anni, i progettisti e gli ingeneri Engel sono riusciti a ridurre considerevolmente i consumi energetici delle presse a iniezione concentrandosi prevalentemente sugli azionamenti, responsabili del 26% dei consumi totali.

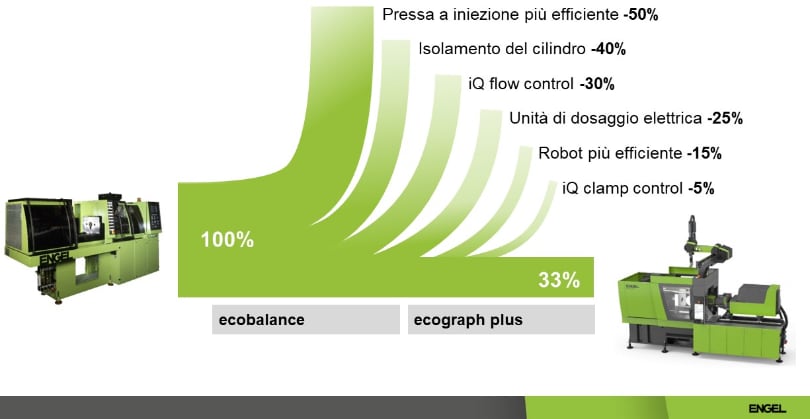

Oggi, rispetto a un’idraulica con pompa a portata variabile è possibile tagliare la bolletta energetica fino al 40% utilizzando una servoidraulica con sistema ecodrive e del 50% con una full electric.

Le prestazioni possono essere ulteriormente migliorate con semplici interventi sull’equipaggiamento. Ad esempio, l’isolamento del cilindro con una termocoperta permette di risparmiare fino al 40%, che in termini di energia totale corrisponde a circa il 10%, mentre installando un’unità di dosaggio elettrica su una pressa idraulica è possibile tagliare i consumi fino al 25% durante il dosaggio.

INTERVENIRE SULLA TERMOREGOLAZIONE. L’analisi dei consumi evidenzia che il principale responsabile dell’assorbimento energetico di un’isola di stampaggio è la termoregolazione, che rappresenta in media il 37% del totale.

È quindi evidente che è necessario prestare particolare attenzione a questo aspetto. La soluzione Engel prevede tre tecnologie integrate in un unico modulo: il sistema di distribuzione per l’acqua di termoregolazione e-flomo, i termoregolatori con pompe a velocità variabile e-temp e l’assistente digitale iQ flow control.

La soluzione Engel prevede tre tecnologie integrate in un unico modulo: il sistema di distribuzione per l’acqua di termoregolazione e-flomo, i termoregolatori con pompe a velocità variabile e-temp e l’assistente digitale iQ flow control.

Il software iQ flow control adatta automaticamente la velocità del motore della pompa ai requisiti di processo in base alle misure effettuate da e-flomo. Il sistema non solo incrementa la stabilità di processo, riducendo il rischio di scarti, ma abbatte il consumo di energia richiesto per la termoregolazione grazie alla variazione automatica della velocità del motore della pompa. Dal momento che la pompa opera in base alle richieste, senza quindi funzionare in continuo a pieno regime, diminuiscono anche le sollecitazioni sugli organi mobili, prolungando la durata dei termoregolatori.

Tutti i parametri per il controllo della temperatura vengono impostati, monitorati e registrati in maniera centralizzata mediante l’unità di controllo CC300 della pressa.

ASSISTENTI INTELLIGENTI. Alcuni parametri di processo hanno un’influenza significativa sul fabbisogno energetico dell’isola di stampaggio e gli assistenti digitali Engel offrono un grande potenziale di ottimizzazione.

La forza di chiusura, ad esempio, viene spesso impostata a un valore più elevato del necessario, con un inutile dispendio energetico. Il software iQ clamp control, in modo completamente automatico, calcola il valore ottimale e lo regola in funzione delle variazioni dei parametri di processo rilevati. Se installato su presse con gruppo di chiusura idraulico, il software permette di risparmiare fino al 5% con vantaggi anche in termini di riproducibilità e protezione degli stampi.

Un altro parametro significativo è il tempo della pressione di mantenimento, che ha un impatto significativo sul tempo ciclo e di conseguenza sui consumi. L’assistente intelligente iQ hold control calcola in modo completamente automatico il valore ottimale operando in due fasi. Nella prima, analizza la posizione della vite per determinare un valore iniziale approssimativo. Nella seconda, tale valore viene utilizzato come base per variare ciclicamente il tempo della pressione di mantenimento, il tempo di raffreddamento e il ritardo di plastificazione, mentre il tempo della pressione di mantenimento ottimale viene calcolato analizzando il segnale di polmonamento dello stampo.

Gli scarti rappresentano un’altra delle più frequenti cause di spreco e, anche in questo caso, la digitalizzazione offre una soluzione. iQ weight control compensa le fluttuazioni di viscosità del materiale e le influenze esterne aumentando la riproducibilità del processo e del peso della stampata. All’avvio, i pezzi accettabili vengono prodotti dopo soli quattro o cinque cicli.

ANALISI DELL'EFFICIENZA COME SERVIZIO. Il portafoglio di soluzioni Engel per migliorare l’efficienza energetica è molto ampio, e per gli utenti, spesso, non è semplice stabilire quale sia la più adeguata a soddisfare le loro esigenze. Il servizio di consulenza performance.boost supporta nella scelta della tecnologia per ottenere un taglio dei consumi fino al 67% in funzione dell’applicazione e della pressa.

© Polimerica - Riproduzione riservata